あなたのビジネスに必要な溶接サービスの種類を選択する際に混乱していませんか?

溶接にはさまざまな種類があるため、ビジネス ニーズに最適なプロセスを見つけることが重要です。そうしないと、溶接の品質が低下し、製造中の構造物に欠陥が生じる可能性があります。

幸いなことに、チャンスマイル は最新のブログでさまざまな種類の溶接について説明しています。チャンスマイル は各溶接プロセスの長所と短所を説明するので、どの溶接プロセスがあなたとあなたのビジネス プロジェクトに最適かがわかります。

溶接は板金加工プロセスの重要な部分であるため、必要なサービスを把握できるように、さまざまな種類の溶接を理解することが重要です。

チムシル では、最も一般的な溶接の種類のいくつかを詳しく見てみましょう。

さまざまな溶接の種類

1. 溶融溶接

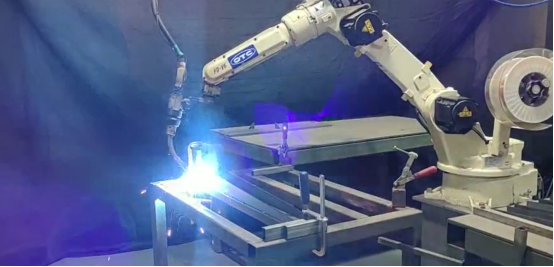

溶融溶接は最も一般的な溶接方法の 1 つで、材料を加熱して溶かし、その後凝固させて連続溶接を形成します。主な種類は次のとおりです。

·アーク溶接: 熱源として電気アークを使用し、ほとんどの金属材料の溶接に適しています。その中でも、ミグ / MAG溶接は高速溶接に適しており、TIG溶接は高品質の溶接のため精密部品の溶接に広く使用されています。

利点は、適用範囲が広く、コストが比較的低いことです。欠点は、操作技術の要件が高く、飛散が発生する可能性があることです。

·レーザー溶接: 高エネルギーレーザービームを熱源として使用し、高精度と高速を実現します。精密部品の溶接に適しており、特に熱影響部には厳しい要件があります。

利点は溶接速度、熱影響部が小さいこと、欠点は設備コストが高いことです。

·電子ビーム溶接:高速電子ビームの熱を利用して溶接する方法で、深くて広い比較的大きな溶接に適しています。

利点は、深溶着、溶接速度を実現できることです。欠点は、真空環境の要件が高く、コストも比較的高いことです。

2. 圧力溶接

圧力溶接は、圧力をかけた固体状態で 2 つのワークピースを原子間で結合させる方法です。これには以下が含まれます。

·抵抗溶接: 電流によって発生する熱を利用して溶接する方法で、自動車製造業界では車体の組み立てによく使用されます。

利点は生産性が高くコストが低いことですが、欠点は溶接品質が電流制御に大きく影響されることです。

摩擦溶接:回転するワークピースと静止した別のワークピースの間で摩擦熱を発生させて溶接します。大口径、長軸部品の溶接に適しています。

利点は、溶接プロセスがクリーンで汚染がないことです。欠点は、機器のコストが高くなることです。

·冷間圧接:加熱せずに、圧力によって金属表面の塑性変形を実現し、材料間の結合を実現します。アルミニウム、銅、その他の非鉄金属の溶接に適用できます。

利点は熱処理が不要でコストが低いこと、欠点は溶接強度が限られていることです。

3. ろう付け

ろう付けは、ろう付け材料の母材より融点が低い材料を使用し、加熱によりろう付け材料を溶かし、接合部間の隙間を埋め、冷却後に強固な接合を形成する方法です。ハードろう付けとソフトろう付けの2種類に分けられます。

·ハードロウ付け:ろう付け材料の融点は450℃以上であり、より高い動作温度に耐える必要がある部品に適しています。

利点は溶接強度が高く、耐食性が優れていること、欠点は操作が難しいことです。

·軟ろう付け: ろう材の融点は450℃未満で、主に電子部品の溶接に使用されます。

利点は操作が簡単でコストが低いことですが、欠点は溶接強度が比較的低いことです。

最も強い溶接はどれですか?

溶接強度の観点から、電子ビーム溶接とレーザー溶接一般的に、溶接熱影響部が小さく深溶着が可能なため、高い溶接強度が得られます。特に、高張力鋼やチタン合金などの材料の溶接に優れている傾向があります。ただし、具体的な溶接強度は、材料の性質、溶接パラメータの設定などにも影響されるため、実際の適用においてはさまざまな条件を考慮する必要があります。

つまり、適切な溶接方法の選択は、ワークピースの特定のニーズ、材料特性、コスト予算などの要因に基づいて行う必要があります。各溶接技術には独自の利点と制限があり、さまざまなアプリケーションシナリオでかけがえのない役割を果たします。

チャンスマイル 板金カスタマイズのプロフェッショナル、ワンストップサービスの提供